Einfache Feldbusintegration ohne Programmieraufwand

Feldbus-Upgrade für HART-Geräte

Noch immer stellt die 4..20 mA Stromschleife mit HART-Interface den Standard bei Messumformern dar. Eine in Geräte integrierbare und über ein Skript konfigurierbare Feldbusschnittstelle ermöglicht eine kostengünstige Aufrüstung solcher Geräte für den Betrieb an Foundation Fieldbus und PROFIBUS PA.

Bereits vor 25 Jahren begann man, Feldbusse für die speziellen Anforderungen der Prozessautomatisierung zu entwickeln. FOUNDATION Fieldbus H1 und PROFIBUS PA nutzen den „Manchester Bus-Powered“ (MBP) genannten Physical Layer nach IEC61158-2 Type 1, der ebenso wie die analoge 4..20 mA Stromschleife eine Fernspeisung der Geräte ermöglicht und die Entwicklung eigensicherer Geräte für explosionsgefährdete Bereiche zulässt. Obwohl die digitalen Kommunikationsprotokolle funktional sehr mächtig sind und in der Anwendung viele Vorteile bieten, kommen nur in einem kleinen Teil der Anlagen Feldbusse zum Einsatz. Die Gründe für deren mangelnde Akzeptanz sind vielfältig: Die Leitsysteme nutzen nur die Prozesswerte und nicht die umfangreichen Diagnose- und Parametriermöglichkeiten digitaler Feldgeräte. Auf intelligenten Feldgeräten basierende Konzepte wie „Control in the Field“ werden von den Leitsystemen nicht unterstützt. Deshalb sehen die Anwender kaum Vorteile im Einsatz von Feldbussen, leiden aber unter deren Komplexität bei Inbetriebnahme, Fehlersuche und Gerätetausch.

Doch künftig setzen Industrie 4.0 und daraus resultierende Konzepte wie NAMUR Open Architecture den Fokus auf die umfangreichen Daten, welche digitale Feldgeräte für Diagnose und Asset Management bereitstellen. Fakt ist, dass heute noch mindestens drei Viertel der neu installierten Messumformer und Stellungsregler mit der guten alten 4..20 mA-Stromschleife ausgerüstet sind. Deshalb besitzen die Standardversionen der Feldgeräte in der Regel diese analoge Schnittstelle, die meist noch um ein HART-Interface für die Parametrierung ergänzt wird. Zusätzlich gibt es häufig herstellerspezifische Schnittstellen für Parametrierung und Diagnose.

Trotzdem werden auch neue und teilweise sehr große Anlagen in Feldbustechnologie errichtet, was die Gerätehersteller zwingt, auch für dieses Marktsegment ein Angebot im Portfolio zu haben. Dazu müssen analoge Stromschnittstelle und HART-Modem durch ein digitales Feldbus-Interface ersetzt werden. Dies erfordert Entwicklungsaufwände für Hardware und Software.

Der Gesamtaufwand für eine Feldbusintegration summiert sich schnell auf einen sechsstelligen Betrag, die Laufzeit eines solchen Projekts liegt typischerweise zwischen 6 und 12 Monaten. Dieser Aufwand mag für große Hersteller vertretbar sein. Für kleinere Hersteller, die nur geringe Gerätestückzahlen in Feldbus-Anlagen verkaufen, lohnt sich eine solche Vorgehensweise nicht.

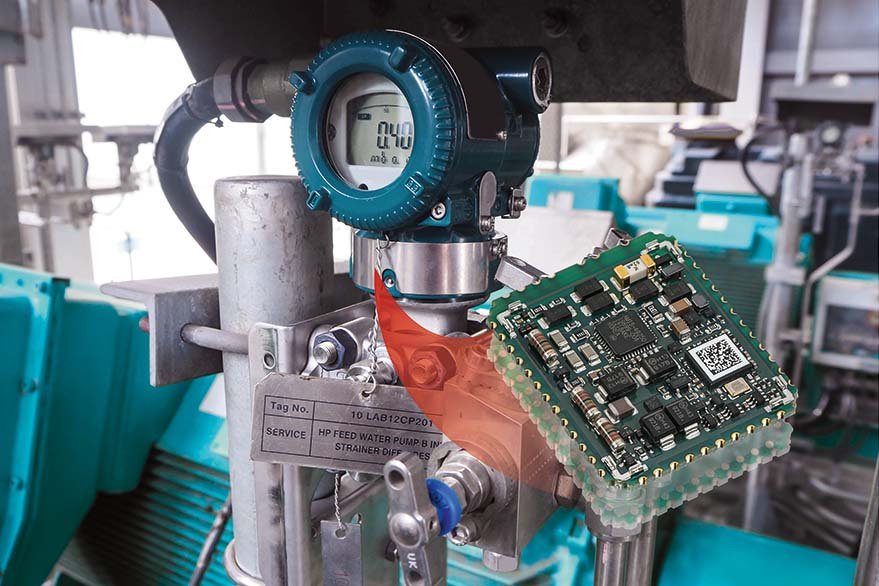

Für diesen Kundenkreis hat Softing Industrial Automation ein Integrationskonzept entwickelt, welches aus einem Hardware-Modul und einem Entwicklungstool besteht und eine sehr einfache Ertüchtigung von HART- oder Modbus-Geräten für FOUNDATION Fieldbus und PROFIBUS PA ohne Programmieraufwand ermöglicht. Die Kombination aus commModule und commScripter ermöglicht somit eine aufwandsarme, kostengünstige und flexible Integration von Foundation Fieldbus und PROFIBUS PA in existierende, aber auch in neu zu entwickelnde Feldgeräte.